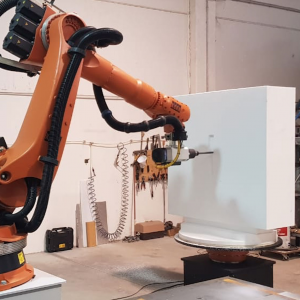

En un movimiento innovador, el gigante de la tecnología industrial ABB adquirió recientemente SevenSense, una startup líder especializada en navegación robótica impulsada por IA. Esta adquisición marca un hito importante en el campo de la robótica y la automatización, ya que ABB pretende aprovechar la tecnología de vanguardia de SevenSense para mejorar aún más su propia oferta en el mercado. En este artículo exploráremos los detalles de esta adquisición y profundizaremos en las posibles implicaciones para el futuro de la robótica industrial.

En un movimiento innovador, el gigante de la tecnología industrial ABB adquirió recientemente SevenSense, una startup líder especializada en navegación robótica impulsada por IA. Esta adquisición marca un hito importante en el campo de la robótica y la automatización, ya que ABB pretende aprovechar la tecnología de vanguardia de SevenSense para mejorar aún más su propia oferta en el mercado. En este artículo exploráremos los detalles de esta adquisición y profundizaremos en las posibles implicaciones para el futuro de la robótica industrial.

Una mirada más cercana a SevenSense.

SevenSense es una startup pionera que ha desarrollado tecnología de navegación avanzada para robots mediante inteligencia artificial. Su solución innovadora permite a los robots navegar por entornos complejos de forma autónoma, sin necesidad de intervención manual o rutas preprogramadas. Al aprovechar algoritmos y técnicas de aprendizaje automático de última generación, SevenSense ha revolucionado la forma en que los robots perciben e interactúan con su entorno, haciéndolos más versátiles y adaptables en entornos industriales.

Adquisición estratégica de ABB.

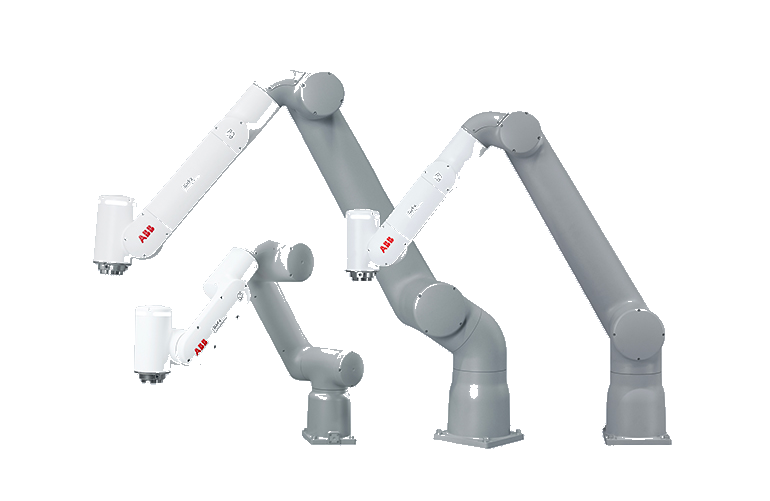

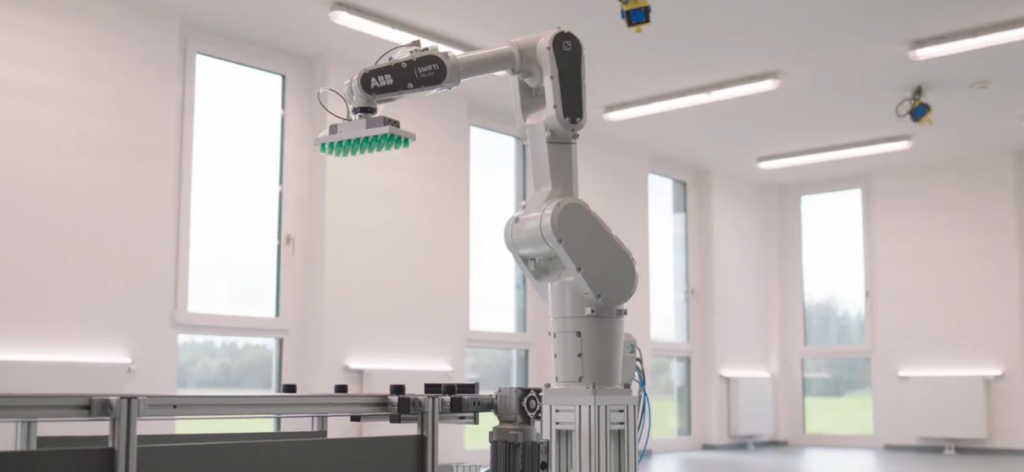

Al reconocer el inmenso potencial de la tecnología de SevenSense, ABB vio la oportunidad de fortalecer su posición en el mercado de la robótica mediante la adquisición de la startup. Con esta adquisición, ABB obtiene acceso a los algoritmos y la experiencia patentados de SevenSense, lo que les permite integrar esta capacidad de navegación avanzada en su cartera existente de robots industriales. Al combinar la navegación impulsada por IA de SevenSense con las soluciones robóticas líderes en la industria de ABB, la compañía pretende ofrecer un valor aún mayor a sus clientes y mantenerse a la vanguardia de la innovación tecnológica en el campo.

Implicaciones para el futuro

La adquisición de SevenSense por parte de ABB tiene implicaciones de gran alcance para el futuro de la robótica industrial. Al incorporar tecnología de navegación impulsada por IA en sus robots, ABB puede ofrecer capacidades mejoradas, como una mejor evitación de obstáculos, planificación dinámica de rutas y adaptación en tiempo real a entornos cambiantes. Esto no sólo aumentará la eficiencia y la productividad de los procesos industriales, sino que también abrirá nuevas posibilidades para la automatización en sectores como la fabricación, la logística y el almacenamiento.

Además, la adquisición de SevenSense demuestra el compromiso de ABB de mantenerse a la vanguardia en el panorama en rápida evolución de la robótica y la automatización. Al invertir en tecnologías de vanguardia y asociaciones estratégicas, ABB se está posicionando como líder en la industria, capaz de ofrecer soluciones innovadoras que abordan los complejos desafíos que enfrentan las empresas hoy en día.

La adquisición de SevenSense por parte de ABB representa un avance significativo en el campo de la robótica industrial. Al combinar la tecnología de navegación impulsada por IA de SevenSense con la experiencia en robótica de ABB, las dos empresas están preparadas para impulsar la próxima ola de innovación en la industria. A medida que la IA continúa avanzando y los robots se vuelven cada vez más inteligentes y autónomos, las posibilidades de automatización y eficiencia en entornos industriales son prácticamente ilimitadas. Con esta adquisición estratégica, ABB está bien posicionada para liderar el camino hacia un futuro en el que los robots desempeñen un papel central en la transformación de las industrias y el impulso del crecimiento económico.

English

English

Germany

Germany

France

France

Russia

Russia

China

China

Argentina

Argentina

Portugal

Portugal

Colombia

Colombia

Italy

Italy

India

India

Brazil

Brazil

Jajan

Jajan

Mexic

Mexic

Turkey

Turkey

En la industria, la utilización de cobots ha demostrado ser especialmente efectiva en la salud, la logística, la agricultura y la manufactura. Por ejemplo, los cobots de la marca Jaka están siendo utilizados en hospitales para ayudar en cirugías y en la producción de medicamentos. En la logística, los cobots están siendo utilizados para el movimiento de carga pesada. En la agricultura, los cobots están siendo utilizados para la siembra, la cosecha y la clasificación de frutas y verduras.

En la industria, la utilización de cobots ha demostrado ser especialmente efectiva en la salud, la logística, la agricultura y la manufactura. Por ejemplo, los cobots de la marca Jaka están siendo utilizados en hospitales para ayudar en cirugías y en la producción de medicamentos. En la logística, los cobots están siendo utilizados para el movimiento de carga pesada. En la agricultura, los cobots están siendo utilizados para la siembra, la cosecha y la clasificación de frutas y verduras. En cuanto a la educación, los cobots están siendo utilizados no solo para enseñar habilidades técnicas, sino también para fomentar habilidades sociales y emocionales en los estudiantes. Algunas otras marcas que están desarrollando robots colaborativos para diferentes aplicaciones son FANUC,

En cuanto a la educación, los cobots están siendo utilizados no solo para enseñar habilidades técnicas, sino también para fomentar habilidades sociales y emocionales en los estudiantes. Algunas otras marcas que están desarrollando robots colaborativos para diferentes aplicaciones son FANUC,  Además de los productos, Yaskawa Motoman también ofrece servicios que ayudan a los clientes a aprovechar al máximo sus soluciones robóticas. Uno de estos servicios es el Robotiq Learning Center, una plataforma online que proporciona cursos interactivos y personalizados sobre diversos temas relacionados con la robótica, como la visión artificial, la

Además de los productos, Yaskawa Motoman también ofrece servicios que ayudan a los clientes a aprovechar al máximo sus soluciones robóticas. Uno de estos servicios es el Robotiq Learning Center, una plataforma online que proporciona cursos interactivos y personalizados sobre diversos temas relacionados con la robótica, como la visión artificial, la El

El  La nueva gama de

La nueva gama de

CERES es un paletizador versátil y adaptable que puede integrarse fácilmente en cualquier sistema de final de línea existente. Incluye un paquete de software completo y fácil de usar que permite al usuario ser completamente independiente, permitiéndole desarrollar nuevos formatos, personalizar mosaicos y establecer perímetros de seguridad. Es fácil, sencillo y capaz de gestionar el 100% del paletizador tanto ahora como en el futuro sin depender de asistencia técnica.

CERES es un paletizador versátil y adaptable que puede integrarse fácilmente en cualquier sistema de final de línea existente. Incluye un paquete de software completo y fácil de usar que permite al usuario ser completamente independiente, permitiéndole desarrollar nuevos formatos, personalizar mosaicos y establecer perímetros de seguridad. Es fácil, sencillo y capaz de gestionar el 100% del paletizador tanto ahora como en el futuro sin depender de asistencia técnica.

Los

Los